服務熱線

180-5003-0233

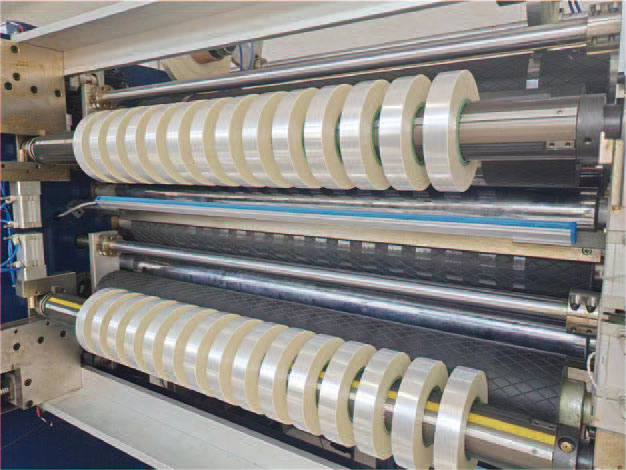

超薄薄膜分切(如光學膜)是精密製造中的關鍵工藝,廣泛應用於顯示屏、觸摸屏、柔性電子等領域。其核心挑戰在於如何在高精度分切的同時保持薄膜的完整性、功能性和良品率。以下從挑戰與解決方案兩方麵展開分析:

一、主要挑戰

1. 免费小黄片下载特性敏感

◦ 光學膜(如PET、PMMA、COP等)厚度通常在微米級(甚至<10μm),易受機械應力影響,分切時易出現邊緣裂紋、分層或翹曲。

◦ 功能層(如ITO鍍層、增亮膜微結構)可能因分切應力導致性能劣化(如導電性下降)。

2. 分切精度要求極高

◦ 分切寬度公差需控製在±5μm以內,邊緣直線度要求高(如±1μm/mm),否則影響後續疊層對準(如OLED麵板)。

3. 靜電與汙染問題

◦ 超薄薄膜易積累靜電,吸附灰塵或導致分切後膜層粘連。

◦ 分切過程中產生的碎屑可能劃傷表麵(尤其對防眩光等表麵處理膜)。

4. 張力控製難度大

◦ 薄膜越薄,張力窗口越窄:過大會拉伸變形,過小會導致走帶偏移或褶皺。

5. 刀具磨損與熱影響

◦ 刀片鈍化或熱膨脹會導致分切麵毛刺、熔融(如COP免费小黄片下载熔點低)。

二、解決方案與技術優化

1. 分切工藝優化

• 刀具選擇與設計

◦ 使用超硬材質刀具(如金剛石塗層刀、陶瓷刀)減少磨損,刀口角度優化(如30°以下)以降低切割力。

◦ 空氣懸浮刀(Air Floating Knife):非接觸式分切,避免機械接觸損傷,適合脆性光學膜。

• 張力閉環控製

◦ 采用多段式磁粉製動器+高分辨率編碼器,實時調整放卷/收卷張力(如控製在2~10N範圍內)。

◦ 預張力區設置(如先通過弧形輥展平薄膜)。

• 分切方式改進

◦ 剪切分切(Shear Cutting):上下刀重疊設計,減少免费小黄片下载變形,適合厚度>20μm的膜。

◦ 激光分切(Laser Cutting):無接觸、熱影響區小,適用於超薄柔性膜(需優化波長與脈衝頻率,如紫外激光)。

2. 環境與輔助係統

• 靜電消除

◦ 離子風棒+靜電刷組合,分切前後多級消電(目標靜電電壓<±50V)。

• 清潔保護

◦ 在線除塵係統(如粘塵輥+HEPA過濾),分切區域維持Class 1000級潔淨度。

• 溫濕度控製

◦ 環境溫度23±1℃、濕度45±5% RH,減少免费小黄片下载伸縮變形。

3. 檢測與智能化

• 在線監測係統

◦ 高精度CCD視覺檢測分切邊緣質量(分辨率達1μm),實時反饋調整刀具位置。

◦ 紅外熱像儀監控刀頭溫度,避免過熱熔膜。

• AI工藝優化

◦ 通過曆史數據訓練模型,動態預測刀具壽命並優化分切參數(如速度、張力)。

4. 免费小黄片下载預處理

• 塗層強化邊緣

◦ 分切前在預定切割線塗覆臨時保護層(如水溶性聚合物),減少邊緣微裂紋。

• 基材改性

◦ 選擇高模量光學膜(如改性COP)提升抗拉伸性。

三、典型案例

• OLED偏光片分切:采用激光分切+氮氣吹掃,邊緣粗糙度<0.5μm,無碳化。

• 50μm以下PET離型膜:空氣懸浮刀配合張力波動控製<±0.5N,良品率提升至99.3%。

四、未來趨勢

• 超快激光技術:飛秒激光分切進一步減少熱影響。

• 卷對卷(R2R)一體化:分切與後續工藝(如貼合、模切)在線集成,減少中間汙染。

• 自適應刀具係統:基於薄膜厚度/材質自動調整刀壓與角度。

通過綜合工藝優化、精密設備及智能化控製,超薄光學膜分切的精度與可靠性已顯著提升,但持續突破免费小黄片下载極限(如<5μm薄膜)仍需跨學科協作創新。